Drahterodieren, Senkerodieren und Startlocherodieren in der Metropolregion Nürnberg

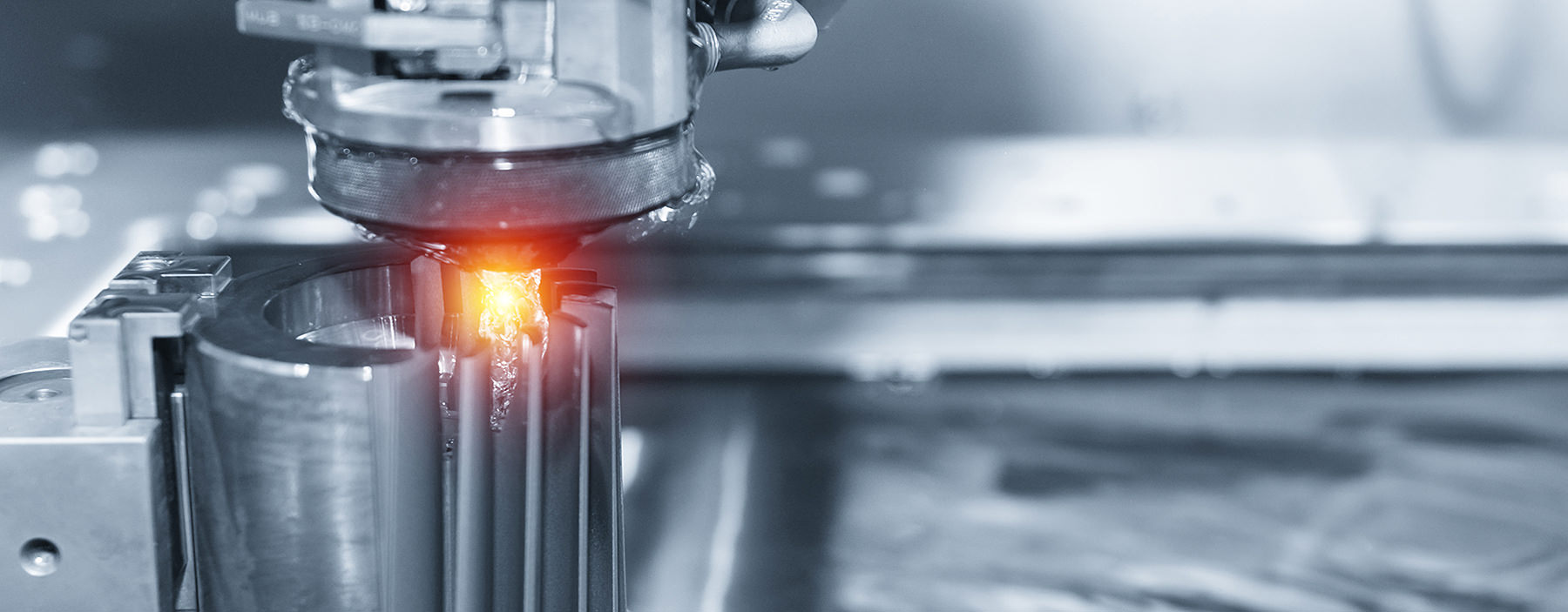

Hochpräzise Fertigungsteile aus elektrisch leitfähigen Materialien, unabhängig von ihrer Härte und Festigkeit können mit unseren Drahterodiermaschinen bearbeitet werden. Des weiteren bieten wir Ihnen auch funkenerosives Senken (Senkerodieren) und Startlocherodieren an.

Die Funkenerosion ergänzt unsere CNC-Zerspanung optimal. Somit können wir Ihnen hier ein Rundum-Paket anbieten.

Anschließend werden komplexe Teile mit unserer modernen 3D-Koordinatenmesstechnik auf ihre Genauigkeit hin überprüft und einer Qualitätskontrolle unterzogen. So können wir unseren Kunden immer ein Höchstmaß an Qualität garantieren.

Gerne erstellen wir Ihnen ein individuelles Angebot.

Die Verfahren Drahterodieren, Senkerodieren und Startlocherodieren im Überblick

Erodieren gehört nach DIN 8550 zur Gruppe der trennenden Fertigungsverfahren. Beim Erodieren wird durch elektrische Entladung zwischen dem Werkzeug (der Elektrode) und einem leitenden Werkstück in einem nicht-leitenden Mittel (Dielektrikum) Material abgetragen. Es gibt das Senkerodieren, das Drahterodieren und das Bohrerodieren bzw. das Startlocherodieren. Die allgemeinen Voraussetzungen des Erodierens und die unterschiedlichen Verfahren im Überblick werden hier genauer untersucht.

Die Verfahren Senkerodieren und Drahterodieren im Überblick

Das Senkerodieren oder auch Senkerosion bzw. funkenerosives Senken bezeichnet ein Fertigungsverfahren nach DIN 8550. Das funkenerosive Abtragen bezeichnet nach DIN 8550 ein abtragendes Fertigungsverfahren, das für leitfähige Materialien verwendet wird. Dabei wird das Material mit Funken, die auf elektrischen Entladevorgängen zwischen dem Werkstück und der Elektrode beruhen, getrennt. Das Werkstück muss dafür elektrisch leitfähig sein. Als Werkzeug beim Senkerodieren dient die Elektrode. Zudem wird ein Dielektrikum benötigt. Das Dielektrikum ist ein nicht leitendes Medium, in dem die Bearbeitung stattfindet. Gängige Medien für das Dielektrikum sind deionisiertes Wasser oder Öl. Bei diesem Verfahren können sich entweder das Werkstück, das Werkzeug und das Dielektrikum in einem Behälter oder Becken befinden oder das Medium (Dielektrikum) wird an die Stelle gebracht, an der erodiert werden soll. Dort wird es beispielsweise, wie Kühlschmiermittel an die Stelle gepumpt, an der die Bearbeitung bzw. der Kontakt zwischen Werkstück und Elektrode stattfinden soll. Der Überschlag der Funken von der Elektrode auf das Werkstück wird durch gezieltes Erhöhen der Spannung erzeugt. Dabei wird zunächst das Werkzeug (die Elektrode) bis mindestens 0,5 mm an das Werkstück gebracht. Durch die Spannungserhöhung entstehen Funken, die das Material des Werkstücks an der Stelle der Elektrode schmelzen bzw. verdampfen lässt. Einstellbar ist dieser Materialabtrag beim Senk- oder Drahterodieren durch die Dauer des Vorganges, die Spaltbreite zwischen Elektrode und Werkstück, der Frequenz, der Intensität und der Polung bei der Entladung. Welches Material bearbeitet werden kann, ist nicht nur abhängig von der Leitfähigkeit eines Werkstoffes, sondern auch von der Wahl der Elektrode. Eine Elektrode besteht meist aus Messing, Kupfer oder Kupferlegierungen mit Wolfram, Hartmetall oder aber Grafit.

Der Ablauf beim Senkerodieren

Das Werkstück befindet sich bei den meisten Senkerodiermaschinen in einer Wanne mit Dielektrikum. Die modernen Maschinen verfügen über eine CNC-Steuerung mit beweglichem Werkzeugkopf und führen die Bewegung in die z-Achse aus. Der Maschinentisch ist in die x- und y-Achse beweglich. Die eingesetzten Elektroden werden bei modernen Maschinen vollautomatisch je nach Material des Werkstückes gewechselt. Sobald der Spalt zwischen der Elektrode und dem Werkstück eine bestimmte Größe unterschreitet, springt der Funke von der Elektrodenspitze zum Werkstück über. Der Funke schmelzt dann die oberste Schicht am Werkstück millimetergenau. Wie groß der Spalt zwischen der Elektrode und dem Werkstück ist, hängt von der eingesetzten Technologie der Maschine ab. Bei größeren Stromstärken und Spannungen ist der Spalt zwischen Werkstück und Elektrode größer. Auch der Materialabtrag ist dann größer, dafür wird die Oberfläche nicht so fein. Ähnlich wie beim CNC-Drehen bzw. Fräsen wird beim Senk- oder Drahterodieren anschließend mit einer feineren Elektrode geschlichtet. Der Verschleiß an der Elektrode, also dem Werkzeug, wird Abbrand genannt. Die heutigen Maschinen sind so optimiert, dass ein ideales Verhältnis zwischen Abtragleistung am Werkstück und Abbrand der Elektrode (Werkzeug) vorliegt.

Das Drahterodieren

Das Drahterodieren läuft vom physikalischen Prinzip her genauso ab wie das Senkerodieren. Anstelle des Funkenüberschlags einer Elektrode auf ein Werkstück, das sich in einem Bad aus Dielektrikum befindet, kommt beim Drahterodieren ein Draht als Elektrode zum Einsatz. Der Draht befindet sich auf einer Spule und wird durch das Werkstück, das sich im Dielektrikum befindet, unter Einfluss von Elektrizität gezogen. Der Werkstoff wird dann an der Stelle, an der der Draht ihn berührt, durchtrennt. Das Drahterodieren ist ein Verfahren zum funkenerosiven Schneiden. Bei der Polung ist es je nach eingesetzter Technologie so, dass meistens das Werkstück negativ und der Draht positiv gepolt ist. Der elektrisch geladene Draht wird langsam an das Werkstück herangeführt. Sobald der Mindestabstand zwischen Draht und Werkstück erreicht bzw. unterschritten wurde, bilden sich Funken und das Werkstück wird getrennt.

Wissenswertes zum Startlocherodieren

Das Startlocherodieren oder auch Bohrerodieren ist eine Sonderform des Senkerodierens. Das Verfahren trägt diesen Namen, weil es dazu dient, mit dem optimierten Maschinenaufbau in möglichst kurzer Zeit Bohrungen zu fertigen. Grundsätzlich bleibt das Grundverfahren zu den oben beschriebenen Verfahren des Erodierens gleich. Die Bohrungen werden beispielsweise als Startlöcher für das Drahterodieren benötigt. Dabei kommen als Materialien für die Elektrode Grafitrohre oder Kupferrohre mit durchschnittlichen Durchmessern von 3 mm bis 0,13 mm zum Einsatz. Der Nachschub der Elektroden erfolgt bei diesem Verfahren automatisiert, damit der Abbrand der Elektrode ausgeglichen wird. Die Elektrode rotiert beim Startlocherodieren, was zu einem schnelleren Abtragen des Materials am Werkstück, aber auch zu einem gleichmäßigeren Verschleiß am Werkzeug (Elektrode) führt. Das Dielektrikum wird durch das Rohr, indem sich auch die Elektrode befindet, gepumpt. Unter hohem Druck wird das Dielektrikum so auf das Werkstück gebracht, dass es die abgetragenen Partikel mühelos wegspült. Durch die abgetragenen Partikel im Dielektrikum steigt mit der Zeit die Leitfähigkeit der Flüssigkeit und der Abtrag wird besser.

Eine Kombination der genannten Verfahren ist auch möglich und wird in der Industrie häufig zur komplexen Formgebung eines Werkstückes eingesetzt. Dank dem breiten Know-how der Firma Marcus Maier Werkzeug- und Vorrichtungsbau in Nürnberg im Bereich des Erodierens gibt es in der gesamten Metropolregion einen kompetenten Partner, der die Wünsche bei der Fertigung von komplexen Bauteilen und Werkstücken stets zur Zufriedenheit seiner Kunden erfüllt.

Ihre Lösung beim Erodieren – Marcus Maier Werkzeug- und Vorrichtungsbau in Nürnberg

Für Ihre Projekte im Werkzeugbau hilft Ihnen Marcus Maier Werkzeug- und Vorrichtungsbau in Nürnberg gern weiter. Die Firma verfügt über viel Erfahrung und ein breites Know-how in Sachen Erodieren. Auch in Sachen Formenbau, Vorrichtungsbau und der Konstruktion können Sie auf einen kompetenten Ansprechpartner setzen. Auf hochwertigen Maschinen und unter Einhaltung der gültigen DIN-Normen werden mit geschultem und hochqualifiziertem Personal Ihre Arbeiten individuell für Sie gefertigt.

Lassen Sie sich ein kostenloses und unverbindliches Angebot geben. Marcus Maier Werkzeug- und Vorrichtungsbau begleitet gern Ihren kompletten Fertigungsprozess, beginnend bei der Erstellung oder der Vereinnahmung der CAD-Zeichnung bis hin zur Umsetzung auf den CNC-Maschinen. Die Arbeitsabläufe beim Erodieren sind komplex und die Maschinen teuer. Umso besser ist es, wenn man sich bei der Fertigung auf eine Firma mit viel Erfahrung verlassen kann.